Система торможения гидравлической трансмиссии

Гидрообъемная трансмиссия (ГОТ) ввиду неизбежных утечек и перетечек в гидромашинах- гидравлических насосах и гидромоторах не может обеспечить жесткого и длительного стопорения гидромоторов (и соответственно колес или гусениц транспортного средства), в стояночном режиме. Поэтому необходимо предусмотреть механическое затормаживание движителя, как правило, одновременно с шунтированием основной гидросистемы.

Динамическое служебное торможение на ходу транспортной машины с ГОТ путем выведения гидронасосов в околонулевое положение (при пониженном их общем КПД) или пропусканием всего потока рабочей жидкости через неохлаждаемый дроссель также малоэффективно (кроме легких транспортеров с низкими скоростями движения) и даже опасно ввиду недостаточной тепловой емкости гидросистемы и возможного ее быстрого перегрева, так как почти вся кинетическая энергия машины (достаточно немалая) вынуждена будет аккумулироваться путем нагрева рабочей жидкости. Она имеет как правило низкую удельную теплоемкость (у минеральных масел 0,45 ккал/кг), малый допустимый диапазон нагрева (от исходной рабочей температуры 5О...7О°С до предельной 100...120°С) и относительно небольшую общую массу (емкость).

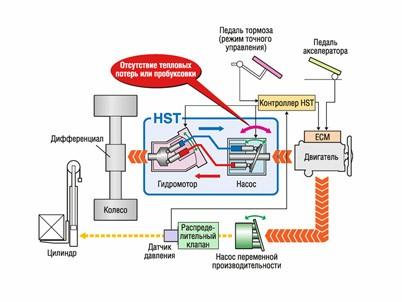

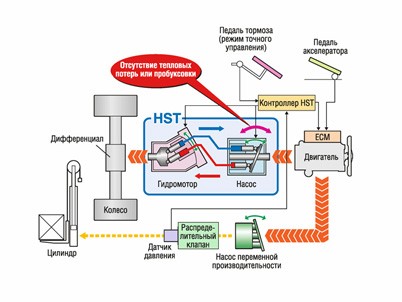

В этом случае для охлаждения рабочей жидкости потребовались бы мощные и тяжелые теплообменники с сохранением проблемы рассеивания тепла. Поэтому для надежного служебного торможения транспортной машины необходимы механические фрикционные замедлители - дисковые, колодочные, ленточные. Они достаточно энергоемки, так как допускают перепад температур до 600°С. С помощью ГОТ можно эффективно осуществлять динамическое торможение двигателем, когда он выступает в качестве поглощающего энергию компрессора. В этом случае используется обратимость и регулируемость основных гидромашин: гидронасосов и гидромоторов.

В качестве стояночного тормоза допустимо использовать зубчатую муфту, связанную с выходным валом и замыкаемую на корпус, а также пружинный фрикцион тормозного механизма. В обоих этих случаях растормаживание их перед троганием с места возможно только при подаче в цилиндры управления тормозной системы гидравлического давления, например, подпитки. Обычно блокируют включение стояночного торможения и шунтирование основной гидросистемы, так как "чистое" нулевое положение гидронасосов получить не удается, что при заблокированном движителе может привести к постепенному росту давления в магистралях.

Магистральные предохранительные клапаны целесообразно применять непрямого (двойного) действия (уменьшение размеров и массы, улучшение дроссельных характеристик). При установке их на каждую магистраль (желательно вблизи к гидромоторам, после распределителей) при перепуске жидкости "из полости в полость" они могут быть использованы и как шунтирующие клапаны с принудительным открытием (посредством малоразмерного клапана разгрузки с дистанционным управлением).

Иногда при частом реверсировании гидросистемы (или при работе ее в симметричном режиме) ставится один предохранительный клапан, связанный с магистралями посредством четырех обратных клапанов (два из которых могут служить подпитывающими клапанами). В этом случае сохраняется одинаковая настройка клапана независимо от направления движения машины. При ожидаемом частом срабатывании предохранительного клапана с целью предохранения магистралей от перегрева он ставится по схеме "из полости в бак" (или из обеих полостей через два обратных клапана). В этом случае шунтирующим клапаном он быть уже не может.

Питание гидроусилителей системы управления гидронасосами достаточно осуществлять от насоса подпитки, хотя с целью снижения размеров цилиндров усилителей часто используют высокое магистральное давление (через клапан "ИЛИ", иногда - с последующим снижением давления до 30...50 кГс/см2 через редукционный клапан). Эта система рациональна ввиду того, что момент на регулирующем органе основного гидронасоса, в большинстве случаев стремящийся вернуть его в нулевое положение (есть гидронасосы и с обратным воздействием), обычно пропорционален давлению, развиваемому гидронасосом.

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.