Сервисные системы гидростанции модели HU

Блок подачи сжатого воздуха

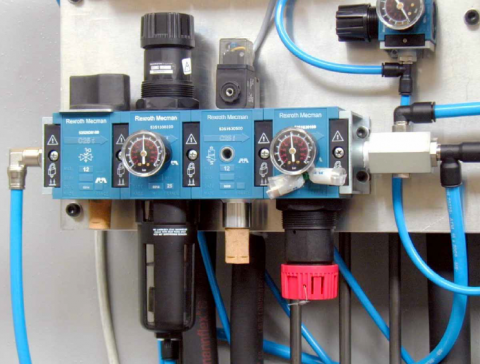

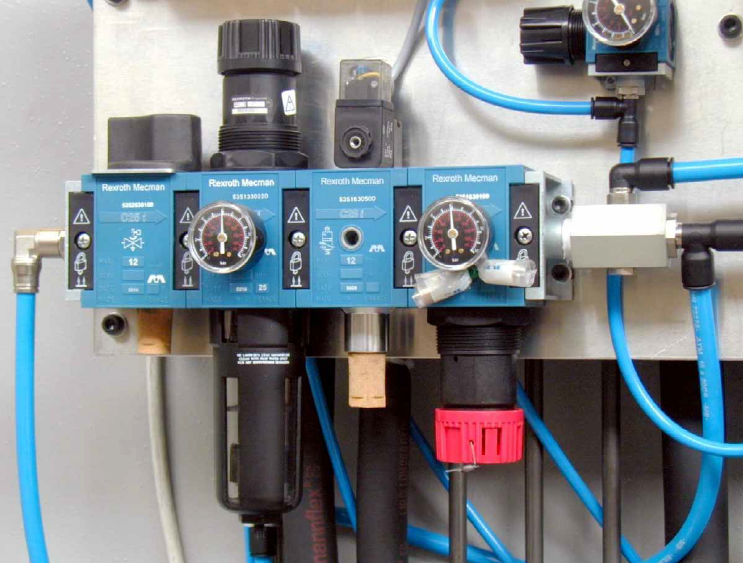

Машина подсоединена к каналу подачи сжатого воздуха при помощи блока, изображенного на приведенных ниже рисунках. Этот блок расположен с передней стороны S4N.

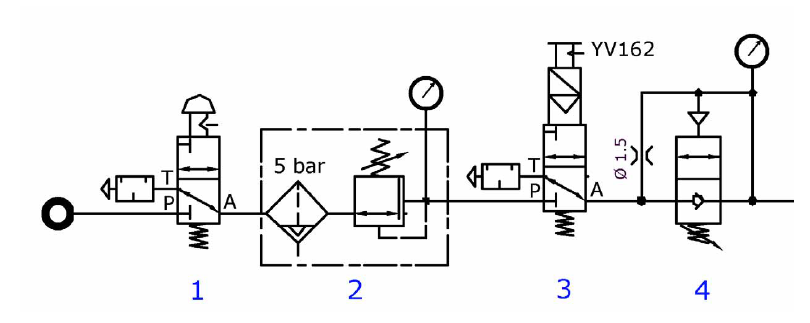

Модуль 1 (изолирующий вентиль) имеет селекторный переключатель, который, в повернутом положении, прерывает поток воздуха к машине. Ручку селекторного переключателя можно заблокировать в закрытой позиции при помощи замка, по соображениям безопасности, на то время, когда внутри защищенной зоны проводится работа. При повторной установке селекторного переключателя в изначальную позицию сжатый воздух поступает в модуль 2 (регулятор фильтра), который регулирует давление с интервалами 5 бар. Модуль 2 оснащен фильтром для конденсата, с автоматической выгрузкой.

Если селекторный переключатель с ключом "ВКЛЮЧЕНИЕ КОМАНД УПРАВЛЕНИЯ" на главной кнопочной панели находится в позиции 1, и включены устройства безопасности, электромагнитный клапан YV162W модуля 3 (клапан аварийного останова) запитан, и давление поступает в четвертый и последний модуль. И наоборот, когда электромагнитный клапан обесточивается, давление в цепи ниже по потоку быстро разгружается.

Модуль 4 (Регулируемый клапан постепенного запуска), посредством сопла Ø1,5, постепенно увеличивает давление в системе, так, чтобы подвижные пневматические части плавно доходили до своей изначальной позиции. Когда давление достигает предварительно установленного порогового значения, а затем блокируется посредством освинцованной рукоятки, клапан переключается на прямое соединение. Однонаправленный клапан обеспечивает, что разгрузка давления в системе происходит быстро.

Реле давления в цепи подачи сжатого воздуха

Давление в линии подачи сжатого воздуха контролируется реле давления SP22; оно настроено на 4 бар и включается, чтобы прервать рабочий цикл, если давление сжатого воздуха опускается ниже этого значения. Реле давления расположено рядом с блоком подачи сжатого воздуха.

Чтобы изменить настройку, нужно действовать следующим образом: при помощи рукоятки редуктора давления установить давление на 4 бар;

- полностью отвинтить в направлении против часовой стрелки регулировочный винт реле давления и проверить при помощи прикладной программы Monitor, что сигнал SP22 находится в позиции OFF (ВЫКЛ);

- затем поворачивать винт по часовой стрелке до тех пор, пока сигнал не перейдет в позицию ON (ВКЛ);

- при помощи рукоятки редуктора давления поднять давление до значения 5 бар.

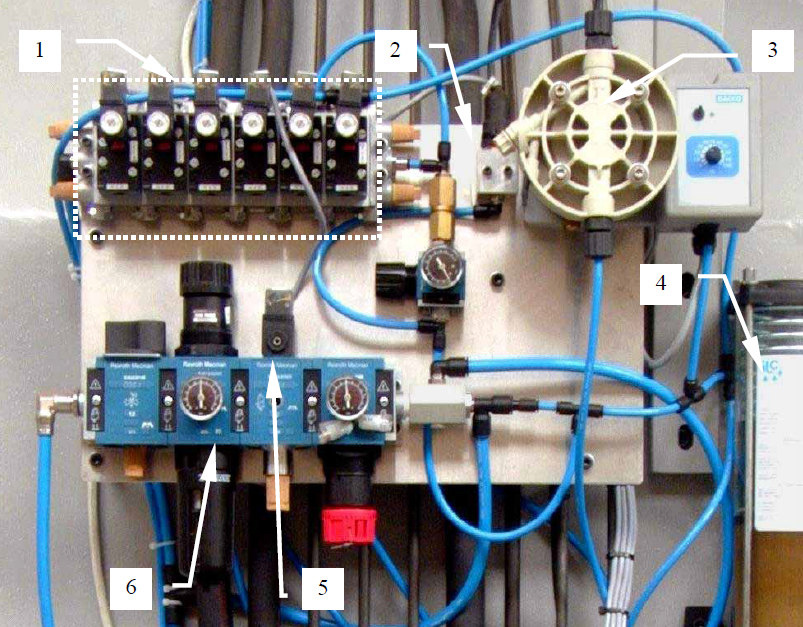

1. Узел с электромагнитными клапанами:

2. Реле давления SP22;

3. Аспиратор дренажной цепи рабочей головки;

4. Резервуар со смазочным веществом;

5. Электромагнитный клапан YV162W для включения генератора давления воздуха;

6. Редуктор для давления на выходе, с фильтром для конденсата с автоматической выгрузкой.

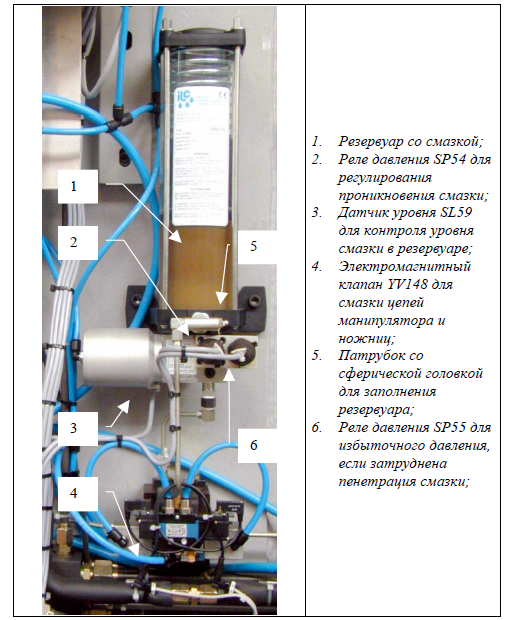

Система смазки пластичной смазкой

Пластичная смазка: технические данные

Настройка и испытание систем Salvagnini S4N, на заводе в Сарего, обычно проводится с использованием пластичной смазки AGIP GRMU2 для цепи смазки, которая имеет следующие основные характеристики по нормативам DIN 51825:

- Минимальная температура применения -20 °C

- Вязкость базового масла при 40°C 103 сСт

- Класс применения K

Для подшипников

- Поведение при высоких температурах K класс

- Консистентность по NLGI 2

- Манипулируемая пенетрация 265-292 дмм

- Температура каплепадения 190 °C

- Емкость резервуара составляет 1,4 дм3

Строго рекомендуется применять те же продукты, которые использовались компанией Salvagnini Italia S.p.A. при проведении испытаний на заводе в Сарего. Тем не менее, можно заменить смазку AGIP GRMU2 другой смазкой с подходящими характеристиками, не уступающими характеристикам, приведенным выше. Помните, что использование смазки с неподходящими характеристиками приведет к аннулированию гарантии. Кроме того, помните, что масла и смазочные материалы с одинаковыми характеристиками, но от разных производителей, обычно несмешиваемы по причине несовместимости имеющихся в них добавок. Несмешиваемость приводит к изменениям состава продуктов, что может привести к непредсказуемой работе системы. При замене продуктов на другие продукты, которые с ними несмешиваемы, необходимо осуществить полную профилактическую промывку системы.

Описание и использование системы смазки

Автоматическая система смазки реализуется при помощи пневмонасоса и распределителей последовательного типа. Эти распределители позволяют дозировать смазку для одного или нескольких узлов. Узлы располагаются последовательно, если один из них не работает, это приводит к останову следующего и, следовательно, к блокировке системы. Блокировка происходит, когда возникает какое-либо непредвиденное препятствие, или неправильно закрывается выход, который уже не нужно использовать.

Автоматическая система смазки применяется для смазки перемещений манипулятора и ножниц. В частности: ползуны для линейной направляющей и зубчатый механизм редуктора оси X, упорные подшипники шарикового винта и сам винт оси Y. Если имеются ножницы CC, система смазывает:

- перемещение регулировки зазора между ножами,

- перемещение включения верхних ножей,

- регулировка глубины реза.

Схема системы смазки представлена на чертеже формата A4, прилагаемом к технической документации.

Насос для смазки установлен в задней части конструкции. Цепь контролируется при помощи реле давления (настроенного на 80 бар), которое указывает, что пенетрация смазки происходит нормально, и реле давления (настроенное на 190 бар), которое указывает на аномальное избыточное давление, вызванное затруднением проникновения смазки. Электромагнитный клапан чередует смазку в цепях манипулятора и ножниц, электромагнитный клапан управляет поступлением сжатого воздуха в насос, чтобы смазка была под давлением, а датчик уровня контролирует уровень смазки в резервуаре.

Восстановление уровня смазки должно выполняться при помощи насоса с пневматическим или электрическим приводом, оснащенного всасывающим фильтром и установленного непосредственно на баке, из которого берется смазка. Заполнение должно выполняться при помощи патрубка со сферической головкой, расположенного на основании резервуара, прямо перед выходом смазки из отдушины на резервуаре. На стадии заливки проверьте, что во вводимой смазке не содержится воздушных пузырьков, в обратном случае ослабьте клапан отбора воздуха, обычно имеющийся на всех роторных насосах.

Если резервуар со смазкой был пустой, необходимо удалить воздух, выполнив несколько циклов вхолостую и одновременно поворачивая винт стравливания смазочного насоса.

Система фильтрации

Чтобы избежать поломок гидронасосов и нежеланных остановок производства, необходимо регулярно заменять фильтровальные патроны. Эти операции нужно выполнять каждые 2000 рабочих часа и при замене масла.

Чтобы заменить патрон, нужно:

- отвинтить против часовой стрелки корпус держателя фильтра, при

- помощи жесткого гаечного ключа, в нижней части корпуса;

- удалить патрон и уплотнительные кольца;

- очистить корпус от какого-либо шлама;

- вставить новый патрон;

- заново привинтить корпус на его место.

Фильтр аэрации резервуара

Этот фильтр не имеет индикаторов засорения, поскольку колебания уровня масла внутри резервуара минимальны (максимум 2.5 литра). Его нужно заменять с интервалом раз в год.

Всасывающие фильтры узлов BP и PZ

Гидронасосы оснащены всасывающими фильтрами, расположенными внутри бака, чтобы защитить насосы от попадания каких-либо опасных частиц. Это фильтры с металлической сеткой, и при очистке бака их нужно промывать, а в случае замены насоса и при каждой смене масла - заменять.

Фильтр на выходе насоса AP

Это защитный фильтр, приспособленный для работы при повышенных давлениях, для всех устройств, подсоединенных к цепи высокого давления: имеет степень фильтрации â10>200 (фильтрация 10 мкм).

Он оснащен индикатором засорения SF192K. Патрон заменяется каждый раз при подаче индикатором сигнала о засорении и при замене масла. Если часто приходят сигналы о засорении фильтра, рекомендуется проверить степень загрязнения масла, при помощи взятия пробы.

Фильтр для цепи циркуляции масла

Этот фильтр имеет такие размеры, чтобы достичь достаточно высокой степени фильтрации и высокой способности накапливать загрязняющие частицы (фильтрация равна 3 мкм); он может поддерживать уровень загрязнения масла в баке ниже 15/12, согласно нормативу ISO 4406. Он оснащен индикатором засорения SF28. Патрон заменяется каждый раз при подаче индикатором сигнала о засорении и при замене масла.

Если часто приходят сигналы о засорении фильтра, рекомендуется проверить степень загрязнения масла, при помощи взятия пробы.

Фильтр на выходе цепи BP

Это защитный фильтр для всех устройств, подсоединенных к цепи управления: имеет степень фильтрации â12>200 (фильтрация – 12 мкм). Он оснащен индикатором засорения SF27. Патрон заменяется каждый раз при подаче индикатором сигнала о засорении и при замене масла. Если часто приходят сигналы о засорении фильтра, рекомендуется проверить степень загрязнения масла, при помощи взятия пробы.

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.