Погрузчик МКСМ-800. Методика испытаний гидростатической трансмиссии (Ч.1)

Для погрузчика МКСМ-800: стоимость (цена) ремонта насоса МКРН- 18800 руб., гидромотора МКРН- 9500 руб. Для погрузчиков UNC 060 и 061 стоимость (цена) ремонта гидронасоса SPV 20- 18800 руб., гидромотора SMF 20- 14000 руб. Гарантия 6 месяцев. Работам на все регионы России.

Объект испытаний

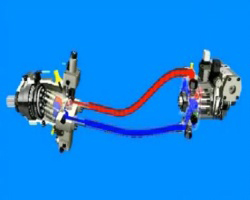

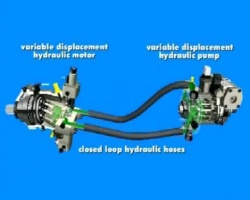

Опытный образец гидростатической трансмиссии погрузчика МКСМ-800 (UNC-060, 061) в составе:

- Насос МКРН.063324.001 (МКРН.063234.021)

- Гидромотор МКРН

- Блок управления МКРН

- Пульт управления МКРН

Цель испытаний

Проверка соответствия разработанных приборов и изделия в целом требованиям ТЗ

Общие положения

Предварительные испытания гидростатической трансмиссии погрузчика МКСМ-800 (UNC-060, 061) проводятся в соответствии с “Техническим заданием на разработку гидростатической трансмиссии погрузчика”.

Объем испытаний

1. Проверка комплектности

2. Контроль основных параметров гидростатической трансмиссии

3. Оценка работоспособности аппаратуры при меняющихся параметрах электросети: напряжение электросети 24,3…33,7 В

4. Испытания на прочность к воздействию вибрации

5. Испытания на прочность к воздействию механических ударов многократного действия

6. Испытания на стойкость к воздействию повышенной температуры окружающей среды

7. Испытания на стойкость к воздействию пониженной температуры окружающей среды

8. Испытания на воздействие повышенной влажности

9. Проверка массы элементов гидростатической трансмиссии

10.Испытания на гарантийную наработку

11.Испытания на технический ресурс

Условия и порядок проведения испытаний трансмиссии погрузчика МКСМ-800 (UNC-060, 061).

Испытания гидронасоса МКРН (SPV-20) и гидромотора МКРН (SMF-20) по п.4.2 проводятся на комплексном стенде проверки гидростатической трансмиссии погрузчика мксм-800, по п.п.4.10, 4.11 - на стенде гидравлической лаборатории, остальные в согласно прилагаемым методикам испытаний.

Все испытания приборов и измерение их параметров, кроме особо оговоренных в настоящей методике, должны проводиться в нормальных климатических условиях:

• температура окружающего воздуха (25±10)оС;

• относительная влажность 45 - 80%;

• атмосферное давление 84,0 - 106,7 кПа (630 - 800 мм рт.ст.).

Безопасность труда при проведении испытаний обеспечивается мероприятиями в соответствии с требованиями нормативных документов.

Методы испытаний

Контроль следует проводить внешним осмотром и сличением гидростатической трансмиссии погрузчика МКСМ-800 (UNC-060, 061) со спецификацией.

Перед проведением испытаний настоящей методики необходимо:

• Собрать стенд согласно схеме, в соответствии с Приложением А и Приложением Б

• К отверстию У (приложение П технических условий (ТУ)) подключить манометр МН - 6 (Приложение А), предварительно вывернув пробку Ф, закрывающую это отверстие;

• Через заправочный клапан К3 произвести заполнение трансмиссии рабочей жидкостью, отвернув пробку М на 3 - 4 оборота

• Заправку производить до появления рабочей жидкости без пузырьков воздуха из под пробки М, потом пробку завернуть до упора

• Включить балансирный динамометр БД1 (Приложение А), установить частоту вращения вала насоса МКРН 063234.001 (мкрн 063234.021) Н1 (1500±50) об/мин, которую контролировать датчиком скорости ДС1, и произвести наработку гидростатической трансмиссии погрузчика в течение 30 с

• Выключить балансирный динамометр БД1 и, отвернув пробку М, подождать появления рабочей жидкости без пузырьков воздуха, затем пробку М завернуть до упора

• Отвернуть пробку для выпуска воздуха, подождать появления рабочей жидкости без пузырьков воздуха, а затем завернуть пробку до упора

Испытания проводятся в следующей последовательности:

• Обеспечение регулирования частоты вращения вала гидромотора МКРН в автоматическом режиме

• Испытания проводятся на стенде ( Приложение А, Приложение Б).

• Включите источник питания. На лицевой панели блока управления должны загореться индикаторы HL3 “+27В”, HL2 “+12В”, HL4 “–12В”. • Установите рукоятку пульта управления в среднее положение, индикатор HL1 “ Вкл. Привод инд.” пульта управления не горит, вал гидромотора вращаться не должен. Убедитесь в том, что ручка переключения режимов насоса отвернута против часовой стрелки до упора.

• Включите балансирный динамометр БД1 стенда и установите частоту вращения вала насоса, равную (2100±50) об/мин, величину которой контролировать тахометром балансирного динамометра БД1. Нажмите кнопку “Вкл. Привод” пульта управления, при этом должен загореться индикатор “Привод” на лицевой панели ПУ.

• Плавно отклоните рукоятку пульта управления до упора вперед. Вращение вала гидромотора должно осуществляться в направлении по часовой стрелке. Частота вращения вала гидромотора должна плавно возрасти от 0 до (2500±50) об/мин. Частоту вращения контролировать тахометром балансирного динамометра БД2. Плавно возвратите рукоятку пульта управления в среднее положение. • Частота вращения вала гидромотора должна плавно уменьшиться до нуля.

• Плавно отклоните рукоятку пульта управления назад до упора. Вращение вала гидромотора должно осуществляться против часовой стрелки. Частота вращения вала гидромотора должна плавно возрасти от 0 до (2500±50) об/мин. Частоту вращения контролировать тахометром балансирного динамометра БД2. Плавно возвратите рукоятку пульта управления в среднее положение. Частота вращения вала гидромотора должна плавно уменьшиться до нуля.

• Проведите анализ зависимости частоты вращения вала гидромотора от изменения величины сигнала управления.

• Для этого измерьте тахометром балансирного динамометра БД2 частоту вращения вала гидромотора при изменении величины сигнала управления от -5 до +5 В (через каждые 0,5 В).

• Постройте график зависимости частоты вращения вала гидромотора от изменения величины сигнала управления. Отклонение от линейности должно быть не более 200 об/мин.

• Установите рукоятку пульта управления в среднее положение.

• Нажмите кнопку “Вкл. Привод” пульта управления, при этом индикатор “Вкл. Привод инд.” на лицевой панели ПУ должен погаснуть.

• Выключите балансирный динамометр БД1 стенда. Выключите источник питания.

• Гидростатическая трансмиссия считается выдержавшей испытания по п.6.3.1, если частота и направление вращения вала гидромотора соответствует вышеприведенным требованиям.

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.