Использование гидромотора с наклонным диском в гидроприводе

Авторы: Круглов В.Ю., Кутузов В.К., Медведев А.В., Мусатов Р.Л.

ФГУП ВНИИ "Сигнал"

Одним из требований к гидроприводам объемного регулирования, работающим в высокоточных системах (ВС) является точность отработки входного управляющего сигнала в зоне малых скоростей. Поэтому, при разработке ВС наиболее критично следует относиться к выбору исполнительного элемента - гидромотора. В качестве исполнительных элементов хорошо себя зарекомендовали аксиально-поршневые машины с наклонным блоком и двойным несиловым карданом (АПГМ НБ), что выразилось в создании гидроприводов второй, третьей и третьей модифицированной гаммы и освоении их предприятиями отрасли.

Близкими по величине техническими показателями (удельная мощность, объемный и гидромеханический коэффициент полезного действия) обладают аксиально-поршневые гидромашины с наклонным диском и гидростатическими опорами (АПГМ НД). Благодаря более простым конструктивным решениям, трудоемкость изготовления АПГМ НД до 30% ниже, чем АПГМ НБ, и в 70-е годы прошлого века, после покупки лицензии на машины фирмы "Зауэр" и приобретения оборудования, в отечественной промышленности гидромашины данного типа стали выпускаться серийно, были разработаны насосы и гидромоторы с уменьшенным рабочим объемом и освоено их производство.

В настоящее время в объемных приводах ВС в качестве насоса используют АПГМ НД, в качестве гидромотора – АПГМ НБ. Попытки использовать в ВС серийно изготавливаемые аксиально-поршневые гидромоторы с наклонным диском показали, что данные системы уступают аналогичным с АПГМ НБ по способности отрабатывать малые управляющие сигналы. По результатам математического моделирования работы силовой части разомкнутого гидропривода на инерционную нагрузку было показано, что при подаче в качестве управляющего сигнала синуса малой амплитуды и частоты имеет место нечувствительность гидропривода по скорости нагрузки. При подходе люльки насоса к "нулю" вал гидромотора останавливается и начинает движение только когда входной сигнал достигает определенного значения. Указанный характер работы исполнительного элемента приводит к значительным ошибкам отработки входного сигнала.

Величина зоны нечувствительности ненагруженного гидропривода определяется главным образом:

- величиной объемных потерь в силовой части гидропривода

- величиной трения в исполнительном элементе

- а также характером их изменения при работе гидропривода

Минимальные устойчивые обороты гидромотора в 5-10 раз превышают рассчитанные из условия конечного числа поршней, и определяются давлением страгивания и величиной утечек. Если количество жидкости, подаваемой в гидромотор, меньше величины утечек, вращения не происходит. При увеличении подачи жидкости давление в силовой полости гидромотора возрастает и, когда оно превысит силы трения покоя, вал начинает вращаться.

Сравнение двух типов АПГМ

АПГМ НБ имеют:

- опоры вала с радиальными и радиально-упорными подшипниками,

- торцевую распределительно-упорную пару скольжения,

- поршневую пару скольжения с двумя сферическими поверхностями каждая;

АПГМ НД имеют:

- опоры вала с радиальными подшипниками,

- торцевую распределительно-упорную пару скольжения,

- поршневую пару скольжения со сферической поверхностью и упорной поверхностью скольжения.

АПГМ НД имеют дополнительную упорную поверхность скольжения: башмак (гидростатическая опора) – наклонный диск и соответствующий источник утечек, что приводит к увеличению давления страгивания, объемных потерь гидромотора, а, следовательно, и зоны нечувствительности.

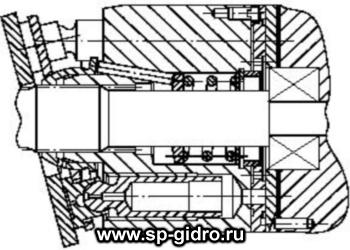

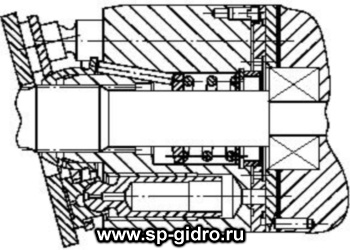

Авторы поставили задачу: улучшить упомянутые показатели аксиально-поршневого гидромотора с наклонным диском, не изменяя габаритных размеров его ходовой части, рис.1. Изменения коснулись:

- пары башмак - наклонный диск;

- усилия предварительного поджима блока цилиндров к распределителю и башмаков к наклонному диску.

Модернизированная гидростатическая опора (башмак), была исследована на моделирующей установке, и затем её конструкция была использована в гидромоторе. Данное решение направлено на снижение утечек рабочей жидкости и улучшение условий скольжения башмаков по наклонному диску. Усилие предварительного поджима блока цилиндров к распределителю и башмаков к наклонному диску было уменьшено в 2,6 раза за счет снижения величина предварительного поджатия пружины блока цилиндров с 22 кгс до 8,5 кгс. Данное решение направлено на снижение механических потерь в гидромашине. По расчетам, гидромотор сохранит работоспособность в объемно-замкнутой схеме (давление подпитки 1,5 МПа) при работе в условиях вибрации с виброускорением 5g, как в моторном, так и насосном режиме. Таким образом, сравнительные исследования проводились для гидромоторов:

- штатной АПГМ НД

- АПГМ НД с модернизированными гидростатическими опорами

- АПГМ НД с модернизированными гидростатическими опорами и уменьшенной величиной предварительного поджатия пружины блока цилиндров

- АПГМ НБ-аналога

Рис.1. Конструкция ходовой части АПГМ НД.

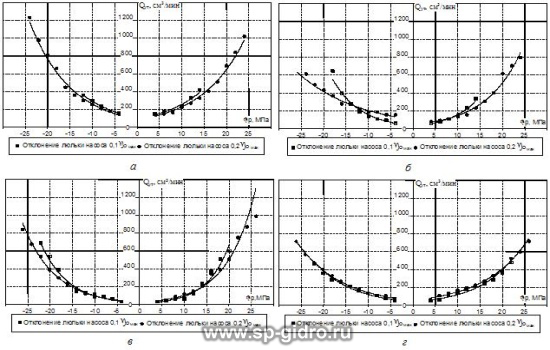

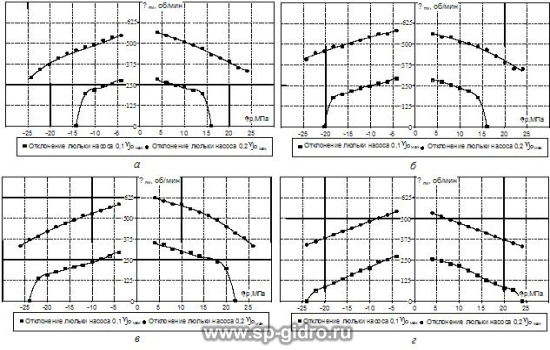

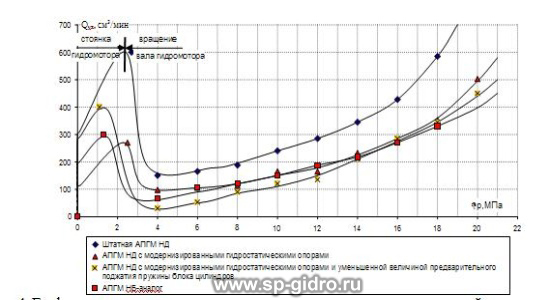

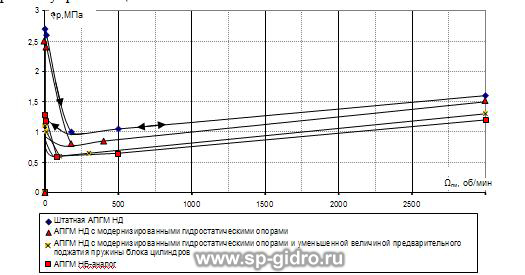

Согласно ГОСТ 20719-83 "Гидромоторы. Правила приемки и методы испытаний" допускается проводить испытания гидромоторов в составе гидропривода со снятием показателей, отличных от предлагаемых ГОСТом и характеризующих гидропривод в целом в соответствии с техническими условиями на конкретное изделие. В качестве таких технических показателей были выбраны: зависимость утечек из корпуса гидромотора и зависимость частоты вращения вала гидромотора от разности давлений в силовых полостях, рис. 2,3. Дополнительно исследовались зависимость величины утечек рабочей жидкости в корпус гидромотора от разности давлений в силовых магистралях при неподвижном и вращающемся вале, рис. 4, зависимость перепада давления на гидромоторе от частоты вращения ненагруженного вала, рис.5. Все испытания проводились в составе стендового гидропривода (с аксиально-плунжерным насосом с наклонным диском), в условиях, характерных для работы изделия, рабочая жидкость– масло МГЕ-10А, чистота масла – не хуже 12 класса по ГОСТ 17216-2001.

Рис. 2. Графики зависимости величины утечек в корпус гидромотора от давлений в силовых полостях для: а - штатной АПГМ НД, б - АПГМ НД с модернизированными гидростатическими опорами, в - АПГМ НД с модернизированными гидростатическими опорами и уменьшенной величиной предварительного поджатия пружины блока цилиндров, г - АПГМ НБ-аналога. Отметим, что для всех модификаций АПГМ НД использовались одни и те же серийно изготавливаемые составные части: корпус, блок цилиндров, вал и пр.

Согласно графикам рис. 2,3 штатная АПГМ НД уступает АПГМ НБ-аналогу по величине объемных потерь и способности на малых скоростях преодолевать нагрузки. Так, при отклонении люльки насоса на угол 0,1 max, где max – максимальный угол отклонения люльки насоса, и перепаде давлений в силовых магистралях более 15 МПа штатная АПГМ НД останавливается, величина объемных потерь становится равной подаче насоса. Введение модернизированных гидростатических опор увеличивает диапазон рабочих давлений до показателей АПГМ НБ-аналога. По данным рис. 4 модернизированные гидростатические опоры более чем в 1,5 раза снижают утечки рабочей жидкости при стоянке гидромотора и более чем в 2 раза – при движении. Объемные потери оказываются сравнимыми с показателями АПГМ НБ-аналога в широком диапазоне давлений.

Рис. 3. Графики зависимости частоты вращения вала гидромотора от разности давлений в силовых полостях для: а - штатной АПГМ НД, б - АПГМ НД с модернизированными гидростатическими опорами, в - АПГМ НД с модернизированными гидростатическими опорами и уменьшенной величиной предварительного поджатия пружины блока цилиндров, г - АПГМ НБ-аналога.

Рис. 4. Графики зависимости утечек в корпус гидромотора от разности давлений в силовых полостях при стоянке и вращении вала гидромотора (отклонение люльки насоса на 0,2 max).

Согласно графику зависимости рис. 5 характеристика трения имеет отрицательный наклон в диапазоне 0-180 об/мин и положительный – при дальнейшем увеличении скорости вращения вала. Это связывают с образованием гидродинамических несущих пленок рабочей жидкости между трущимися поверхностями узлов и деталей гидромотора. Эффект отрицательно сказывается на показателях плавности системы, может привести к неустойчивой работе и возникновению автоколебаний. При уменьшении скорости вращения вала гидромотора проявляется гистерезис характеристики, связанный с тем, что несущие пленки разрушаются при меньших скоростях по сравнению со скоростями их возникновения. Поэтому остановка гидромотора происходит несколько позже, нежели следовало ожидать, даже при учете инерционности нагрузки, объемных потерь в гидросистеме и неминуемого запаздывания по фазе от управляющего сигнала.

Рис.5. График зависимости момента трения гидромотора от частоты вращения вала.

По данным рис. 5, давление страгивания штатной АПГМ НД в 2 раза выше, чем АПГМ НБ с аналогичным рабочим объемом. Введение модернизированной гидростатической опоры незначительно повлияло на гидромеханические потери. Однако, уменьшение предварительного поджатия блока цилиндров к распределителю и башмаков к наклонному диску привело к тому, что характеристика трения АПГМ НД по плавности, величине давления страгивания стала незначительно хуже, чем АПГМ НБ-аналога.

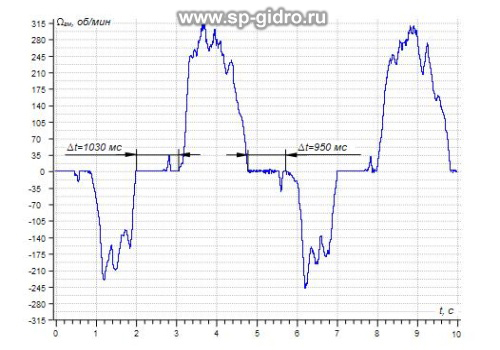

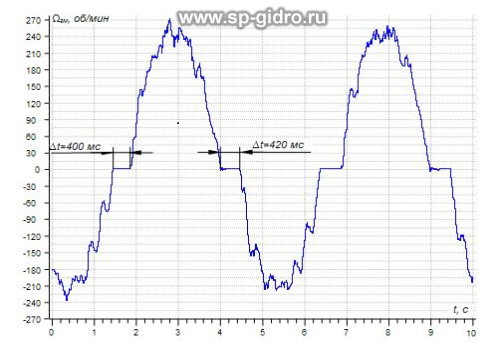

Основываясь на сравнении и анализе полученных характеристик аксиально-поршневых гидромашин, было принято решение об установке вышеперечисленных вариантов гидромоторов, исключив вариант АПГМ НД с модернизированными гидростатическими опорами и штатным поджимом пружины, в гидропривод изделия, работающего на инерционную и статическую нагрузку, для сравнения их характера работы на малых управляющих сигналах. На рис. 6-8 соответственно представлены результаты отработки привода изделия синусоидального сигнала для АПГМ НБ-аналога, штатной и модернизированной АПГМ НД. Частота входного сигнала 0,2 Гц, а амплитуда соответствует отклонению люльки насоса на 0,1max, насос - аксиально-поршневой с наклонным диском и штатными гидростатическими опорами.

По осциллограммам рис. 6-8 можно отметить, что при установке вместо штатной АПГМ НД - модернизированной, произошло снижение зоны нечувствительности привода в 2,4 раза. Показатель приблизился к характеристике АПГМ НБ-аналога. Такая зона нечувствительности в замкнутом приводе уже может быть выбрана обратными связями. Это позволяет сделать заключение о целесообразности подобных изменений в конструкции ходовой части АПГМ НД, целесообразности продолжения данной работы и необходимости исследования влияния перечисленных изменений конструкции на работу гидромотора в составе следящего привода.

Рис.6. График зависимости частоты вращения вала аксиально-поршневого гидромотора

с наклонным блоком от времени при отработке синусоидального сигнала.

Рис.7. График зависимости частоты вращения вала штатного аксиально-поршневого гидромотора с наклонным диском от времени при отработке синусоидального сигнала.

Рис.8. График зависимости частоты вращения вала аксиально-поршневого гидромотора с наклонным диском с модернизированными гидростатическими опорами и уменьшенной величиной предварительного поджатия пружины блока цилиндров от времени при отработке синусоидального сигнала.

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.