Инструкция по ремонту насоса Viking

Введение

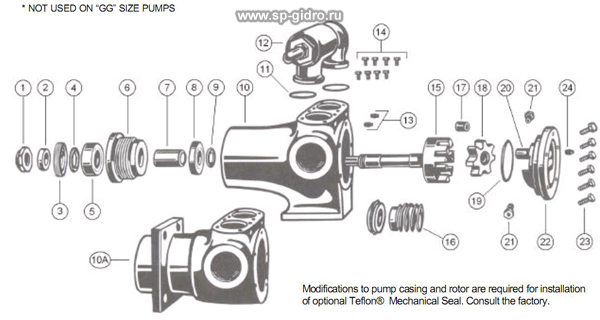

Иллюстрации, использованные в данном руководстве, приведены в ознакомительных целях и не могут быть использованы для заказа запасных частей при ремонте насоса. Каталог запасных частей на насос вы можете заказать на заводе или у официальных дилеров Viking. При заказе запасных частей вы должны дать полное наименование детали, каталожный номер, модель и серийный номер насоса. Номер модели насоса и серийный номер указаны на шильдике насоса. В данном руководстве описаны только насосы 4195 и 495 серий.

Техническое обслуживание насоса

Насосы 4195 и 495 серий предназначены для долгой и бесперебойной службы при самых разнообразных условиях работы с минимальным техническим обслуживанием. Приведенные ниже советы помогут обеспечить длительный срок службы насоса. Смазка: Все насосы смазаны на заводе. Внешняя смазка должна быть применена для консервации, смазка всей арматуры должна проводиться через каждые 500 часов работы. При работе насоса в условиях очень высоких или низких температурах необходимо применять специальные виды смазки. В сложных случаях необходимо проконсультироваться с заводом-изготовителем.

Чистка насоса: Содержите насос по возможности в чистом виде. Это удобно при осмотре насоса, проведении регулировочных и ремонтных работ и способствует предотвращению попадания грязи внутрь насоса. Смажьте арматуру и нанесите смазку на вал насоса.

Фильтры: Необходимо применение фильтра во всасывающей гидролинии насоса для предотвращения попадания посторонних частиц в насос и избегания ускоренного износа и заклинивания вала насоса. Регулярно очищайте сетку фильтра от мусора и грязи. Фильтр должен иметь достаточную для конкретного насоса пропускную способность. Отсутствие нормальных условий всасывания насоса приведет к кавитации и вследствие этого к повышенному шуму, износу рабочих поверхностей и в конечном счете к ремонту насоса.

Разборка насоса

Порядок сборки-разборки насосов 4195 и 495 серий одинаков, различия между моделями только в конфигурации корпусов.

1. Промаркируйте корпус и крышку насоса перед разборкой для обеспечения правильной сборки насоса после его ремонта.

2. Выкрутите корпусные винты.(на модель насоса 4195 четыре винта, на модели 495- шесть винтов)

3.При разборке, наклоните верхнюю часть корпуса насоса назад для предотвращения падения пассивной шестерни.

4. Снимите пассивную шестерню со втулкой. При замене втулки руководствуйтесь разделом "Замена графитовой втулки".

5. Зафиксируйте вал насоса в тиски через бруски или латунные проставки. Скрутите контргайку на валу насоса против часовой стрелки.

6. Ослабьте два винта и снимите крышку.

7. Снимите стопорное кольцо вала.

8. Ослабьте тиски, освободите вал насоса.

9. Вынуть из корпуса насоса ротор и вал. Для этого несильно ударить по торцу вала насоса свинцовым молотком, во избежания деформаций. 10.Можно использовать обычный молоток и бить через деревянный брусок.

11.Удалите шайбу подшипника. Шайба может остаться на роторе при его удалении или напротив, в корпусе насоса.

12.Снимите механическое уплотнение, удалите неподвижную часть уплотнения из корпуса.

13.Разберите упорный подшипник. Выньте внешнее кольцо подшипника с сепаратором.

Корпус насоса должен быть осмотрен изнутри. Все детали должны быть также осмотрены на предмет повреждений и износа. Проверьте также уплотнения, подшипники, втулки и пассивную шестерню, и при необходимости замените. При выполнении капитального ремонта насоса, такие как замена ротора и вала, целесообразно также установить новое механическое уплотнение, пассивную шестерню и втулку.

Промойте подшипники в чистом растворителе. Продуйте подшипники сжатым воздухом, смажьте маслом и проверьте работоспособность подшипника, вращая его от руки. Замените подшипник, если он чрезмерно шумит или закусывает. Убедитесь, что вал насоса не имеет зазубрин, заусенцев и посторонних предметов, которые могли бы повредить механическое уплотнение. При необходимости мелкой наждачной бумагой удалите царапины.

Сборка насоса

Уплотнения, применяемые в этом насосе просты в установке и обладают хорошей работоспособностью при условии правильной их установки. уплотнения сделаны по принципу торцевого уплотнения между вращающейся и неподвижной деталями. Перед установкой поворотной части уплотнения необходимо подготовить к сборке вал, корпус, пассивную шестерню и соответствующие прокладки для быстрого монтажа. После установки поворотной части уплотнения на вал, необходимо собрать вал с корпусом и шестерней как можно быстрее, чтобы уплотнение не прилипло к валу в неправильном осевом положении (всего несколько минут).

1. Прикасайтесь к уплотнению только чистыми руками или чистой тканью. Мельчайшие частицы могут поцарапать рабочую поверхность уплотнения и привести к утечкам.

2. Очистите втулку ротора и посадочное место под уплотнение в корпусе насоса. Смажьте маслом.

3. Вставьте седло уплотнения с отверстие корпуса. Слегка надавите на уплотнение и постучите в торец через деревянный клин. Убедитесь, что седло уплотнения полностью вставлено в корпус.

4. Вставьте конические втулки, смажьте маслом.

5. Оденьте уплотнение на вал, пружиной вперед.

6. Вставьте вращающуюся части уплотнения на вал, обратной стороной к пружине. Не сжимать пружину.

7. Вставьте вал несильным нажатием на торец со стороны шлицов.

8. Оставьте ротор в этом положении. Снятие ротора и вала может привести к повреждению уплотнения.

9. Осторожно оденьте крышку насоса. Крышка и корпус должны были быть помечены перед разборкой насоса.

10.Равномерно затяните болты задней крышки.

11.Если насос был оснащен предохранительным клапаном, который был удален во время демонтажа, установите клапан с новыми прокладками. 12.Регулировочный винт клапана всегда должен указывать на всасывающий патрубок.

13.Набейте шариковой подшипник универсальной смазкой. Установите с помощью оснастки подшипник в корпус герметичной стороной к торцу вала насоса.

14.Оденьте стопорное кольцо подшипника, установите распорную втулку.

15.Набейте двухрядный шариковый подшипник многоцелевой смазкой.

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.