Причины выхода из строя пластинчатых насосов

Остается фактом, что практически все гидронасосы (Sauer Danfoss, Linde, Rexroth, Parker, Kawasaki и т.д.) рано или поздно имеют склонность к поломке. Для потребителя важно знать причину поломки и понимать, является ли она нарушением условий эксплуатации или это дефект производителя.

Правильно произвести монтаж, подобрать рабочую жидкость и определить режимы работы гидронасоса всегда поможет фирма-изготовитель, дилер или квалифицированная ремонтная организация. Однако, перед выполнением ремонта гидронасоса необходимо знать некоторые типовые причины выхода из строя насосов из-за нарушения условий эксплуатации.

Приведем ряд причин, приводящих к серьезной поломке и последующему ремонту гидравлическое оборудование:

- Воздух в рабочей жидкости (кавитация, аэрация).

- Низкое качество рабочей жидкости.

- Перегрев.

- Реактивы (вода, неправильные присадки, смола).

- Слишком высокая или слишком низкая вязкость.

- Твердые частицы большого размера.

- Утечки в системе.

Вот почему хорошая фильтрация, хорошая теплоустойчивость, хорошее качество жидкости, хорошая конструкция (структура шланга, предохранительного клапана и гидравлического бака), и знание общих принципов гидравлики будут всегда увеличивать срок службы всех гидравлических компонентов. Насосы, выполненные по технологии DENISON при соблюдении основных технических норм и рекомендаций способны безотказно работать длительный период в самых тяжелых и суровых условиях. Это касается практически всех известных производителей гидрооборудования Bosch Rexroth, Sauer Danfoss, Linde, Parker, Kawasaki и т.д.).

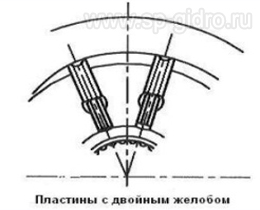

Конструкция гидронасоса с двойным желобом

Уникальные технологии обеспечения долговечности гидронасосов. К особенностям такой конструкции относится то, что каждая одиночная пластина нагружается независимо от остальных. Это позволяет ей всегда удерживаться на поверхности ротора. Специально разработанная компанией DENISON система пластин:

- Предотвращает внутреннюю утечку.

- Предотвращает внутреннюю утечку.

- Снижает возможный износ статора (за счет точного балансирования сил над и под пластинами).

- Значительно понижает уровень шума работы насоса.

- Позволяет работать на более высоких давлениях, и таким образом продлевает ресурс.

Совместно с запатентованной системой пластин, DENISON внедрил технологию двойного желоба. Новая технология дает уникальные результаты. Двойной желоб позволяет сохранить давление около лопасти таким же, как на вершине, основании и их сторонах. Это стало возможным благодаря двойным желобам и балансировке через отверстия в лопастях. Все компоненты здесь гидростатически сбалансированы.

Другое преимущество двойного желоба - то, что одна сторона желоба герметизирует область низкого давления, а другая герметизирует область высокого давления. Это увеличивает срок службы насоса при работе с загрязненной жидкостью.

Износ из-за частиц загрязнения будет происходить главным образом, на первой стороне желоба, а другая сторона желоба, работающая в области высокого давления, обеспечивает высокий объемный КПД. Эта технология достаточно практична, потому что уменьшает износ. Эффект загрязнения пластин картриджа насоса DENISON не является главной проблемой отказов в работе, как это бывает в других случаях.

Каждая пластина и ротор имеют хорошо обработанные поверхности, чтобы увеличить срок службы картриджа. Например, в каждом пазу ротора нанесено сухое смазывающее покрытие. Оно обеспечивает, даже в плохих условиях работы, хороший пуск насоса с минимальным риском заклинивания. С помощью этой смазки компенсируются недостатки качества рабочей жидкости. Наш опыт показывает, что наиболее частые сбои в работе связаны с качеством гидравлической жидкости. Обычно все проблемы, ведущие к ремонту гидронасоса связаны с недостатком смазки наряду с механическими поломками и падением давления.

Основы безотказной эксплуатации гидронасосов

- Обеспечение правильного удаления воздуха при запуске.

- Всегда проверять поток жидкости (во всасывании и в нагнетании) - необходимо подобрать правильные размеры шлангов и разъемов: максимальная скорость потока должна быть 1,9 м/ сек на всасывании и 6 м/сек в нагнетании;

- Если насос используется с высокоскоростным двигателем, необходимо обратить внимание на градиент давления (повышение/падение) и на входное давление, чтобы избежать кавитации.

- Контроль за температурными показателями, обеспечение дополнительного охлаждения при необходимости.

- Уделять повышенное внимание на изменения вязкости жидкости в зависимости от температуры. Даже небольшие изменения температуры могут иметь большое влияние на вязкость. Фильтр на напорной линии хорошего качества - лучшее решение.

- Проверка давления на входе (емкость резервуара, частота вращения вала).

- Контроль соотношения расход/емкость резервуара.

- Установка и поддержание работоспособности фильтра на входе (минимум на 250 микрон и проверка перепада давления).

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.