Аксиально-поршневые гидронасосы в трансмиссиях спецтехники

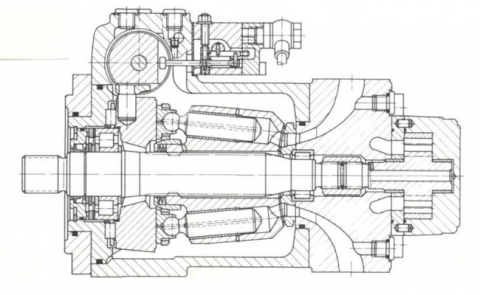

Аксиально-плунжерные гидронасосы с наклонным диском выпускаются в в двух конструктивных модификациях: с цельным самоустанавливающимся ("плавающим") блоком цилиндров и "жестким" блоком цилиндров. В гидронасосах первого типа блок цилиндров опирается (в точке равноденствия радиальных сил от плунжеров) на поверхность приводного вала и связанного с ним шлицевого шарнира (или с опорой на узкие, особым способом фланкированные шлицы). Блок цилиндров в гидронасосах второго типа выполнен заодно с ведущим валом (или плотно посажен на него) и имеет плавающий самоустанавливающийся торцевой распределитель. У каждой из этих модификаций свои преимущества и недостатки.

Вариант гидронасоса с самоустанавливающимся цельным блоком цилиндров технологически проще и компактнее, имеет более герметичное торцевое распределение. Однако необходимость в весьма мощной пружине для первоначального надежного прижима блока цилиндров к плоскому распределителю несколько снижает ее механический КПД (машина "тугая"), что особенно сказывается при работе в режиме гидромотора.

Правда, появление аналогичных насосов со сферическим распределителем, обладающим лучшими опорными ж центрирующими свойствами (например, насосы "Hydromatik Rexroth" типа А4V) позволило уменьшить усилие предварительного прижима и тем самым несколько поднять механический КПД насоса. К отличительным особенностям конструкции гидронасоса Rexroth типа А4V следует отнести наклонное (по образующей конуса) расположение осей цилиндров, что уменьшило размеры распределителя и относительные скорости скольжения в нем, и применение бронзированного блока цилиндров насоса (с приварными гильзами и бронзовым торцом), что повысило долговечность работы при повышенных давлениях.

Аксиально-плунжерные гидромашины с "жестким" блоком цилиндров и самоустанавливающимся распределителем теоретически позволяют уменьшить диаметр разноски цилиндров и размеры самого блока, повысить жесткость опорного вала и долговечность его подшипников (это является лимитирующим для гидромашин с отдельным самоустанавливающимся блоком цилиндров и заставляет увеличивать диаметр приводного вала и соответственно, диаметр блока). Также это позволяет увеличить стойкость к внешним воздействиям и гидравлическим ударам, которые в этом случае не вызывают раскрытия распределения.

Они больше подходят для использования в гидрообъемных трансмиссиях транспортных машин, однако используются реже ввиду своей большей стоимости. В настоящее время наиболее популярными насосами в гидравлических объемных трансмиссиях являются гидромашины типа Rexroth А4V, получившие, при модернизации прижим гидростатических башмаков к наклонному диску с помощью упорного подшипника, что уменьшило механические потери.

В России аксиально-плунжерные насосы высокого давления (до 350...400 кГс/см2) с наклонным диском общемашиностроительного исполнения выпускаются предприятиями Автосельхозмаша в Ленинграде (Парголово) и Кировограде (нерегулируемые и регулируемые гидромашины с рабочими объемами 25,63 и 88,9 см3/об), оборонной промышленности в г. Салавате (нерегулируемые и регулируемые гидромашины с рабочими объемами от 33,3 до 300 см3/об), авиационной промышленности в Москве, Харькове, Омске, Днепропетровске, Симе (гидромашины с рабочими объемами 8...100 см /об ), станко-строительной промышленности в г. Шахты (регулируемые насосы типа РНАС с рабочими объемами 32...250 см3/об).

Следует отметить, что указанные насосы в гораздо большей степени приспособлены для установки в качестве основных гидронасосов в гидравлических трансмиссиях, хотя также требуют определенных "транспортных" доработок. К ним относятся введение нульустановителей положения наклонного диска, встроенных гидроусилителей (большинство насосов их имеет), встроенных клапанов вспомогательных систем и систем гидроавтоматики, насосов подпитки, торцевых уплотнений выходных валов (как более надежных), дополнительных отверстий в корпусах для принудительной прокачки рабочей жидкости, облегченных и реберных корпусов из алюминиевых сплавов, укороченных приводных валов со шлицевыми концами.

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.