Схемы гидрообъемных трансмиссий

Гидрообъемные трансмиссии (ГОТ) применяются во многих областях промышленности и состоят как правило из пары регулируемый гидронасос - нерегулируемый гидромотор, реже - нерегулируемый гидронасос и регулируемый гидромотор, регулируемый гидронасос - регулируемый гидромотор. Тем не менее, не прекращаются поиски более простых, дешевых и как многим кажется, более надежных способов получения требуемого силового диапазона регулирования ГОТ. Это делается как правило за счет введения ступенчатого регулирования как объемных гидромашин, так и шестеренчатой (редукторной) выходной части трансмиссии.

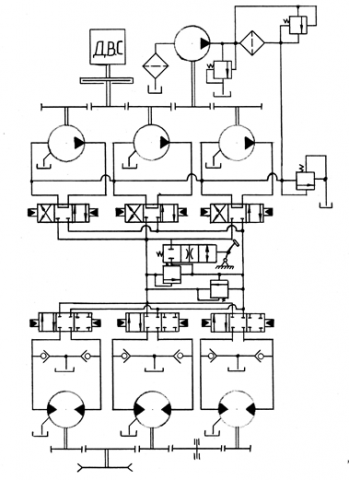

Соединение в различных сочетаниях ряда нерегулируемых гидромашин с отличающимися рабочими объемами (или частотой вращения), а также отключение гидромашин (для уменьшения подачи или расхода и увеличения рабочего давления) или подключение их (с обратной целью) теоретически дают широкие и гибкие возможности для построения достаточно сложных схем ГОТ (рис.1) и дают некоторую экономию в массе. Однако практически это связано с необходимостью использования значительного количества распределительных, реверсивных и шунтирующих золотников, управление которыми по определенному закону сопряжено с известными трудностями. Кроме того, возрастают гидромеханические потери в системе за счет дополнительных потерь в золотниковых распределителях и в неработающих (при некоторых вариантах распределения), но вращающихся гидромашинах.

Соединение в различных сочетаниях ряда нерегулируемых гидромашин с отличающимися рабочими объемами (или частотой вращения), а также отключение гидромашин (для уменьшения подачи или расхода и увеличения рабочего давления) или подключение их (с обратной целью) теоретически дают широкие и гибкие возможности для построения достаточно сложных схем ГОТ (рис.1) и дают некоторую экономию в массе. Однако практически это связано с необходимостью использования значительного количества распределительных, реверсивных и шунтирующих золотников, управление которыми по определенному закону сопряжено с известными трудностями. Кроме того, возрастают гидромеханические потери в системе за счет дополнительных потерь в золотниковых распределителях и в неработающих (при некоторых вариантах распределения), но вращающихся гидромашинах.

Ступенчатое гидравлическое регулирование трансмиссии, даже в параллельном сочетании с участками бесступенчатого объемного регулирования, вызывает в переходных процессах моментов переключения гидравлические удары, толчки, существенные провалы в КЦЦ на ряде режимов из-за работы части гидромашин в неблагоприятных условиях, а в ряде случаев - циркуляцию мощности с ее значительными внутренними потерями. Поэтому такие ступенчатые или комбинированные системы применяются крайне редко, несмотря на внешне привлекательные их преимущества (простота, компактность, малая масса и надежность нерегулируемых гидромашин, теоретически значительное количество вариантов соединения с большим диапазоном регулирования и др.).

Большое практическое применение, особенно за рубежом, нашла идея последовательного и бесступенчатого гидравлического отключения одного или нескольких регулируемых гидромоторов (по мере уменьшения передаточного отношения в трансмиссии и соответственно - выходного крутящего момента) путем выведения их в нуль без механического отсоединения. При этом пассивный участок регулирования гидромотора с его низким механическим КПД, стремящимся к нулю (в интервале углов наклона блока цилиндров или шайбы от 5° до 0°) уже фактически не искажает общей картины плавного изменения передаточного отношения трансмиссии.

Большое практическое применение, особенно за рубежом, нашла идея последовательного и бесступенчатого гидравлического отключения одного или нескольких регулируемых гидромоторов (по мере уменьшения передаточного отношения в трансмиссии и соответственно - выходного крутящего момента) путем выведения их в нуль без механического отсоединения. При этом пассивный участок регулирования гидромотора с его низким механическим КПД, стремящимся к нулю (в интервале углов наклона блока цилиндров или шайбы от 5° до 0°) уже фактически не искажает общей картины плавного изменения передаточного отношения трансмиссии.

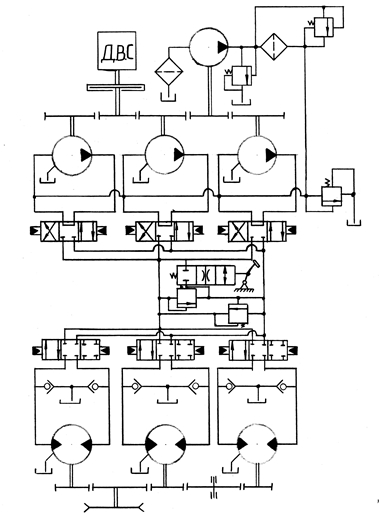

Неплохих результатов можно добиться установкой на выходе из гидромоторов ступенчатой механической коробки передач (обычно 2-х ступенчатой) с кинематическим диапазоном 1,7...2,0 (рис.2). В этом случае простым и надежным путем либо почти вдвое (то есть до 20...25) расширяется полный силовой диапазон регулирования ГОТ с применением регулируемых гидромоторов, либо допускается использование нерегулируемых гидромоторов с сохранением полного силового диапазона регулирования трансмиссии 4,75...8, что иногда вполне достаточно. Поскольку у самоходных транспортных машин, для которых создаются ГОТ, обычно всегда есть несколько тяговых режимов работы (например, режимы дорожный и внедорожный), переход на которые требует обязательной остановки изделия, переключение передач в механической ступенчатой коробке гидромоторов с разрывом потока мощности допустимо (существуют и ступенчатые коробки передач с переключением без разрывов потока мощности, но они намного дороже, больше по размерам, имеют повышенные механические потери и применение их в данных обстоятельствах неоправданно).

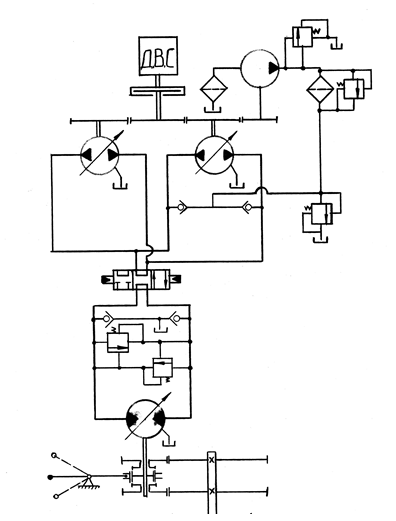

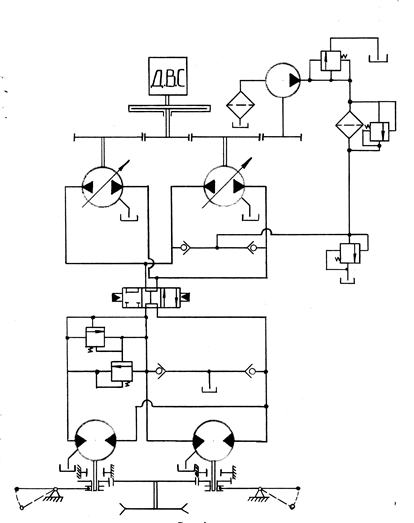

Аналогичные результаты можно получить при ступенчатом отключении одного или нескольких гидромоторов путем выведения его вала из зацепления с шестернями выходного суммирующего редуктора и последующего( замыкания его на неподвижный корпус (рис.3). В этом случае отключенный гидромотор не вращается (стопорится), хотя связь его с гидравлической системой не прерывается, что заметно уменьшает механические потери и отчасти гидравлические. Нахождение не вращающегося гидромотора длительное время под давлением в стоповом режиме не опасно, а перетечки рабочей жидкости в нем меньше, чем во вращающемся регулируемом гидромоторе, находящемся в нулевом положении. К тому же такой вариант не приводит к усложнению гидросистемы (не требуются дополнительные переключающие гидрораспределители).

Аналогичные результаты можно получить при ступенчатом отключении одного или нескольких гидромоторов путем выведения его вала из зацепления с шестернями выходного суммирующего редуктора и последующего( замыкания его на неподвижный корпус (рис.3). В этом случае отключенный гидромотор не вращается (стопорится), хотя связь его с гидравлической системой не прерывается, что заметно уменьшает механические потери и отчасти гидравлические. Нахождение не вращающегося гидромотора длительное время под давлением в стоповом режиме не опасно, а перетечки рабочей жидкости в нем меньше, чем во вращающемся регулируемом гидромоторе, находящемся в нулевом положении. К тому же такой вариант не приводит к усложнению гидросистемы (не требуются дополнительные переключающие гидрораспределители).

Между двигателем и гидронасосом или группой насосов, связанных согласующим редуктором, полезно, а иногда и просто необходимо установить на транспортной машине фрикционную муфту отключения (или зубчатую муфту с фрикционным синхронизатором, учитывая, что пусковой момент насоса значительно меньше его максимального рабочего). Без ее отключения зимний запуск двигателя бывает весьма затруднен, а иногда и невозможен. При аварии гидропривода (поломка качающего узла гидронасоса, разрыв трубопровода, перегрев системы «гидронасос-гидромотор») муфта сцепления позволяет быстро (и автоматически) отключить его от двигателя. К тому же она способна (при наличии специального упругого демпфера с гасителем) предотвратить передачу крутильных колебаний двигателя (особенно дизельного) на гидронасосы. Иногда устанавливают автоматическую центробежную муфту сцепления, соединяющую двигатель с насосной станцией при достижении им определенной частоты вращения, соответствующей минимально устойчивой работе (обычно удвоенная частота вращения холостого хода). Как вариант может быть использована непостоянно замкнутая автоматическая муфта с гидравлическим включением, с помощью, например, давления подпитки.

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.