Конструкции объемных гидропередач

В состав подавляющего большинства образцов гидрообъёмных трансмиссий (ГОТ), выполненных по различным гидрокинематическим схемам, входят в качестве обязательных элементов привода следующие характерные агрегаты и узлы уже сложившихся конструкций, часть из которых даже стандартизирована:

• Гидронасосы высокого давления.

• Гидромоторы.

• Насосы подпитки.

• Согласующие механические редукторы.

• Соединительные трубопроводы.

• Гидравлические клапаны, распределители, элементы гидроавтоматики.

• Фильтры.

• Гидравлические баки.

• Теплообменники.

Рациональным и перспективным является создание узкоспециальных транспортных модификаций объемных гидромашин с максимальным учетом и использованием специфики гидрообъемных трансмиссий.

Одним из таких направлений может быть создание аксиально-поршневой шатунной гидромашины с наклонным диском и силовым синхронным шариковым карданом (например, типа "Бирфильд"), сочетающей в себе умеренные габариты и массу, характерные для аксиально-плунжерных гидронасосов с наклонным диском, и высокую эффективность работы, свойственную гидромашинам с наклонным блоком, несколько возрастающая при этом стоимость и трудоемкость изготовления в ряде случаев вполне могут быть оправданы общим повышением технического уровня и энергетических параметров гидрообъемной трансмиссии, а использование современной технологии делает решение этой задачи реальной.

Интересно отметить, что основной гидронасос трехпоточной гидрообъемной трансмиссии специальной гусеничной машины США был выполнен в конце 60-х годов именно по такой конструктивно-силовой схеме.

С ростом максимального давления рабочей жидкости свыше 420 кГс/см2 начинают представлять большой интерес гидромашины (гидронасосы, гидромоторы) с более сложным и дорогим, но и более эффективном именно при высоких давлениях золотниковым распределением. По сравнению с гидромашинами, имеющими торцевое распределение, они более герметичны, менее чувствительны к загрязнению рабочей жидкости, хорошо работают в условиях высокого противодавления, не имеют склонности к износу и задиру распределения даже при работе на повышенных параметрах (давления и частоты вращения).

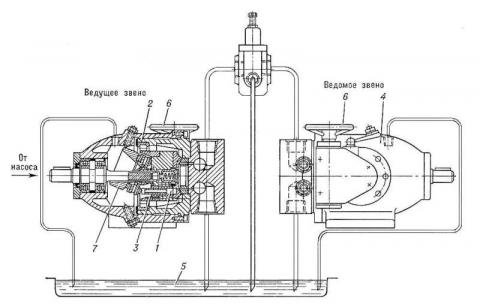

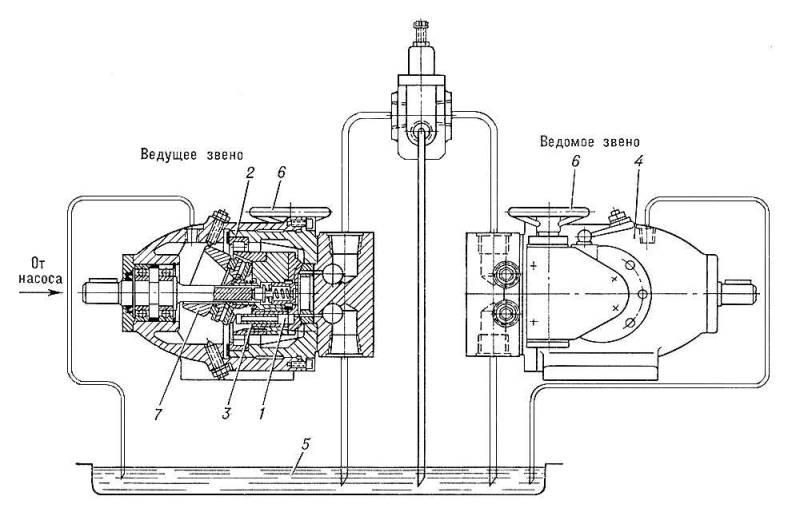

Согласующие механические редукторы связывают насосную станцию включающую в себя, как правило несколько насосов, в единый комплекс и позволяют рационально сочетать частоту вращения двигателя и скоростные возможности гидромашин, обычно заметно отличающиеся. Потери в них (2,..3%) относительно невелики и вполне оправдываются теми преимуществами, которое дает для ГОТ применение хорошо подобранных согласующих редукторов.

В тех редких случаях, когда удается подобрать одинаковые скоростные режимы для двигателя и гидронасосов, применяют тандемное ("в линию") соединение гидромашин (только с наклонным диском), не всегда удобное. Механические редукторы обычно проектируются индивидуально для каждой гидросистемы с целью получения минимальных габаритов и массы и с максимальным учетом обстановки в трансмиссии и компоновки машины в целом. Учитывая спокойный характер работы двигателя совместно с ГОТ, в конструкцию редукторов не требуется закладывать излишние запасы прочности, свойственные агрегатам механических ступенчатых трансмиссий. Допускается в зубчатых зацеплениях с применением высококачественных сталей (типа 55ПП, 12Х2ША, 25ХГМ, 40ХНМА и др.) довести напряжения изгиба зуба до 60 кГс/мм2, контактные напряжения - до 100 кГс/мм2, окружные скорости - до 12...18 м/сек. В сочетании с общим специфически транспортным ("изящным") стилем исполнения конструкции это позволяет вписать редукторы в систему без больших потерь для трансмиссии в целом.

Соединительные трубопроводы ГОТ - это обычно тонкостенные холоднотянутые бесшовные трубы из стали 20А, приваренные к специальным наконечникам, обеспечивающим им крепление и требуемое уплотнение, оправдано применение труб из более дорогой нержавеющей стали (I2XI8HI0T, 12Х7Г9АНЧ), что повышает надежность гидросистемы в целом (за счет упрощения очистки и поддержания трубопроводов в чистоте).

Тип уплотнения заделок трубопроводов зависит от давления рабочей жидкости и сечения труб. При средних и высоких давлениях (свыше 200 кГс/cм2) широко применяются круглые резиновые кольца (ГОСТ 9833-73) с защитными шайбами из фторопласта. Предпочтительны радиальные уплотнения как более надежные, хотя и имеющие увеличенные осевые габариты. В подвижных телескопических и поворотных соединениях оправдано применение Х-образных резиновых колец (ОСТ 3-890-72) также в сочетании с защитными кольцами из фторопласта. Применяемые марки резин: ИРП-3012, 7-B14-1, ИРП-1353, ИРП-1419. Хорошие результаты при использовании высокой технологии изготовления дает применение более компактных контактных стальных уплотнений типа пары "сфера-конус" (24°) и врезающихся колец (ГОСТ 15763-75 - ГОСТ 15804-75). Для трубопроводов малого диаметра (до DH=22 мм), работающих при давлении до 280 кГс/см2; хорошие результаты дают технологичные и удобные соединения по наружному конусу (a=74°) с внешней развальцовкой (ГОСТ 13954-74 - ГОСТ 13974-74, ГОСТ 13976-74 - ГОСТ 13977-74, ГОСТ 20188-74 - ГОСТ 20200-74), широко применяемые в авиационной промышленности. Следует вообще отметить, что авиационные нормали, в частности, на соединения трубопроводов, наиболее соответствуют по своему конструкторскому стилю использованию в ГОТ транспортных машин.

Применение гибких рукавов высокого давления (РВД) желательно свести к минимуму ввиду их недостаточной надежности (60% всех отказов гидросистем происходит из-за потери герметичности РВД). Оправдано, и то, вынужденно, применение РВД только для подачи давления в подвижные гидроагрегаты (например в мотор-колеса с подвеской). Следует учесть, что РВД могут быть источником загрязнения гидросистемы (кроме шлангов с фторопластовой сердцевиной), а их размеры и масса значительно превышают эти значения для стальных трубопроводов. Трубопроводы низкого давления (системы подпитки, управления, охлаждения) часто выполняют из алюминиевых сплавов, что вполне оправдано. Все трубопроводные соединения рассчитываются с 1,5-кратным запасом прочности, а РВД - с 3-кратным. Сечения трубопроводов выбираются из расчета получения на линии всасывания в насосы максимальной скорости жидкости не более 1 м/сек, на линии слива - не более 2 м/сек, в магистралях высокого давления - 6...7 м/сек (в переходниках до 8 м/сек). В этих случаях гидравлические потери в трубопроводах пренебрежимо малы (1...1,5%) и не вызывают ощутимых перепадов давления.

В гидросистемах трансмиссий в соответствии с заложенными в них гидрокинематическими схемами обычно применяют общеизвестные и хорошо отработанные элементы гидроавтоматики - клапаны и гидрораспределители. Сюда входят клапаны обратные, предохранительные, сливные, шунтирующие, перекидные, ограничительные, клапаны "ИЛИ'', перепускные, клапаны-термостаты, иногда -редукционные (для понижения давления). Практически все они построены на использовании цилиндрических золотниковых пар (сталь по стали) с диаметральными зазорами, не превышающими 0,0009×D . Твердость рабочих поверхностей - не ниже 61...65 HRC ( стали 15X, 12XH3A, 38Х2МЮА, ХВГ, Х12Ф1, ШХ5, 95X18, 40X13), кромки - острые.

Герметичные уплотнения в обратных, шунтирующих и перекидных клапанах обычно осуществляются посадкой конуса клапана (a=70°) на прямой угол корпуса. Неметаллические уплотнения для этих целей практически не применяются.

Широко используются методы создания гидростатических разгрузок в золотниковых парах (диаметральные канавки, компенсации давления, радиальные развязки и др.). Каких-либо уплотнений плунжеров, кроме треугольных фторопластовых (редко), не применяют. Шариковые клапаны используются мало и в неответственных соединениях. Пружины (цилиндрические, тарельчатые, ленточные), применяемые в клапанах, как правило, имеют возможность регулировки извне без разборки узла. Практически все клапаны выполнены в патронном исполнении и монтируются в объединенные корпуса, нередко из высокопрочных алюминиевых сплавов. Литые корпуса, а также корпуса из чугуна применяются редко ввиду возможности загрязнения своими свободными частицами рабочей жидкости. Все наружные уплотнения патронов, гильз и регулировочных винтов - с помощью круглых резиновых колец с защитными фторопластовыми шайбами. Выходы органов ручного управления и штоки гидроцилиндров дополнительно защищаются манжетами и пыльниками от попадания в зазоры пыли, воды, грязи. Медные уплотнительные кольца выходят из употребления. Предусматриваются меры для надежной фиксации крепежных и стопорящих соединений от воздействия вибрации, толчков и ударов, а также от вмешательства посторонних лиц.

Предохранительные клапаны как наиболее сложные и ответственные, требующие долгой и тщательной доводки, как правило используются заранее отработанной конструкции (иногда стандартные), патронного исполнения. Чаще всего применяются предохранительные клапаны непрямого действия, с управляющими "пилотным" клапаном. В условиях повышенного загрязнения рабочей жидкости более надежны (не "зависают") клапаны с цилиндрическим основным золотником, уплотняемым перекрытием кромок. Несколько худшее быстродействие, меньшая герметичность и более крутая дроссельная характеристика [Dр =f(Q)] по сравнению с клапаном, уплотняемым посадкой "цилиндр на конус", при редком, кратковременном и нерасчетном срабатывании в условиях ГОТ не играет существенной роли. Обычно данные клапаны удобно использовать и для шунтирования гидросистемы (холостой ход, стоянка) путем их принудительного открытия при помощи разгрузочного клапана. Часто эта операция делается с помощью ручного управления или при включении тормоза (стояночного - обязательно). Простые и надежные предохранительные клапаны прямого действия используют как правило в маломощных гидросистемах, а также при давлениях не выше 250 кГс/см2 и умеренных расходах. При этом учитывается, что дроссельные характеристики их намного хуже, чем у клапанов непрямого действия. Принудительно открываться они не могут (требуются специальные шунтирующие клапаны). С целью предотвращения потерь энергии и перегрева рабочей жидкости, которые возникают при срабатывании предохранительного клапана, в гидрообъемных трансмиссиях начинают применять ограничительные клапаны, выводящие насосы в нулевое положение (или уменьшающие их подачу) при превышении давления в магистрали выше заданного уровня. В этом случае предохранительные клапаны в системе сохраняются как аварийные.

В последнее время стали применяться компактные объединенные клапаны, выполняющие одновременно несколько функций, например: предохранительный и он же подпитывающий клапан. Электрогидравлические распределители в ГОТ применяются относительно редко (из-за повышенной стоимости и недостаточной надежности) и служат для реверсирования потока (при использовании нереверсивных насосов), для отключения ряда гидромашин, для шунтирования и разгрузки системы. По своей конструкции они мало отличаются от общемашиностроительных распределителей с цилиндрическими золотниками и силовыми электромагнитами, имея существенно меньшие габариты и массу, и рассчитаны на использование постоянного тока напряжением 12 и 24 В. Иногда используются сервозолотники. В последние годы в транспортном машиностроении получают распространение электрогидравлические распределители с пропорциональным управлением и обратной электрической связью. Они могут также выполнять роль предохранительных и редукционных клапанов. Очень эффективно такие распределители могут дистанционно регулировать (с помощью гидроусилителей) подачу регулируемых насосов, получая сигналы от электронного суммирующего блока системы автоматического управления ГОТ.

Теплообменники системы охлаждения ГОТ - обычно трубчато--пластинчатые, многорядные, иногда - с турбулизаторами (повышают эффективность теплопередачи). В последние годы для этих целей чаще употребляются толстостенные трубы из алюминиевого сплава с накатанными наружными ребрами высотой до 6...6,5 мм, толщиной 0,5 мм и шагом до 3 мм. Они выдерживают внутреннее давление до 380 кГс/см2 , хотя устанавливаются обычно в линии низкого давления. Для пропуска холодной рабочей жидкости минуя теплообменник параллельно ему всегда устанавливается перепускной (пружинный) клапан или клапан-термостат (с термочувствительным элементом).

Теплообменники монтируются либо после насоса подпитки (и после фильтра) до входа в подпитывающие клапаны, либо на сливе из дренажных магистралей в гидробак. При проектировании теплообменников проводятся тепловые и гидравлические расчеты по специальной методике.

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.