Аксиально-поршневые гидронасосы в приводах мобильных машин

Конструктивные особенности аксиально-поршневых гидронасосов

Благодаря своей компактности, сравнительной простоте и отработанной конструкции, разнообразным возможностям регулирования, отличным эксплуатационным характеристикам аксиально-поршневые насосы широко применяются в современных гидроприводах среднего и высокого давлений. Для мобильных машин с замкнутой системой циркуляции на их базе могут создаваться сложные насосные агрегаты, в том числе со встроенными насосом и фильтром системы подпитки, блоком гидроаппаратуры, датчиками основных параметров рабочей характеристики. Ведущие мировые фирмы-производители гидронасосов:

• Bosch Rexroth.

• Bosch Rexroth.

• Sauer Danfoss.

• Linde.

• Denison.

• Parker.

• Kawasaki.

• Vickers.

• Eaton.

По конструктивному признаку различают аксиально-поршневые гидронасосы с наклонным диском и наклонным блоком, основными типами распределения являются торцовое и клапанное.

Ассортимент современных аксиально-поршневых насосов с наклонным диском содержит исполнения с рабочими объемами Vo = 4...1000 см3, давлениями р=8...42 МПа и частотой вращения n до 5000 мин-1. Принцип действия насоса широко рассмотрен в литературе по гидравлике и не требует дополнительного рассмотрения. Однако, следует отметить некоторые особенности.

В аксиальных гидронасосах отсутствуют центробежные силы, прижимающие поршни к поверхности наклонного диска, поэтому для ведения поршней в зоне всасывания требуются специальные механизмы. Большинство известных конструкций гидронасосов (Rexroth, Sauer Danfoss, Linde, Kawasaki, Parker, Denison и т.д.) имеют поршни с гидростатическими подпятниками, поджатыми к блоку либо пружиной, либо жестко закрепленными прижимными пластинами. Через отверстия в поршнях рабочие полости соединены с гидростатическими опорами подпятников. При работе насоса давление p в рабочей камере прижимает поршень к подпятнику, однако со стороны трущейся поверхности между подпятником и наклонным диском возникает противодействующее усилие, позволяющее минимизировать силу прижима, а следовательно - трение и износ сопряженных поверхностей.

Одновременно за счет незначительной внутренней утечки обеспечивается эффективный теплоотвод из зоны трения. Аналогичная гидростатическая разгрузка имеет место и в сопряжении блока цилиндров и распределителя. Со стороны рабочих камер, находящихся под давлением, на блок цилиндров действует прижимающая сила, а со стороны опорно-распределительной поверхности возникает противодействующая сила, которая лишь немного меньше прижимающей. Баланс сил в системе распределения является важным вопросом при проектировании насоса. Поскольку уменьшать уплотняющие пояски нецелесообразно из-за возрастающих объемных потерь в гидронасосе, лучшим способом минимизации усилий, является расположение полукольцевых пазов возможно ближе к оси вращения ротора, что одновременно позволяет уменьшить относительные скорости скольжения в трущейся паре «блок-распределитель», ремонт аксиально-поршневых гидронасосов и гидромоторов.

При этом возникают определенные противоречия:

• если расположить поршни параллельно оси вращения на в блоке цилиндров, прочность блока оказывается недостаточной из-за малых перемычек между рабочими камерами;

• при большем диаметре разноски осей цилиндров, имеем слишком большую протяженность полукольцевого паза распределителя.

Решить проблему можно за счет наклонного расположения поршней в роторе, что и применяется в ряде современных насосов.

Решение проблемы с шумом

В аксиально-поршневых насосах (ремонт насоса) достаточно остро стоит проблема снижения первичного и вторичного шума. Источником первичного шума является пульсация осевой нагрузки, например, для насоса с Vo=46 см3 (9 поршней) в пределах 32.. .40 кН с частотой 225 Гц (при n = 1500 мин-1) из-за того, что в зоне нагнетания одновременно находятся 4 или 5 поршней. Для борьбы с первичным шумом вводятся обладающие повышенными демпфирующими свойствами гидростатические опоры, оптимизируется геометрия корпуса с целью исключения резонирующих поверхностей, виброизолируются корпус насоса и соединительные элементы.

Причиной вторичного шума является несовершенство процессов распределения, связанное с резким изменением давления в рабочей камере в момент ее прохождения через перемычку распределительного диска, разделяющую полукольцевые пазы. Из-за практически мгновенного сжатия жидкости в рабочей камере возникают значительные пульсации нагнетаемого насосом потока, которые вызывают в гидросистеме шум, существенно превышающий шум самого насоса. Уменьшить вторичный шум удается за счет минимизации сжимаемого объема жидкости в рабочей камере, введения на перемычке дросселирующих щелей («усиков»), отверстий, связанных с напорной линией или специальной камерой предварительного сжатия, поворота распределительного диска на некоторый угол в направлении вращения, установки аккумуляторов на выходе из насоса.

Учитывая большие инерционные нагрузки, желательно иметь минимальную массу поршней, однако если выполнять их с расточкой со стороны рабочей камеры, значительно возрастает сжимаемый объем, что приводит к увеличению шума. Специальные конструкторские решения (например, полые поршни с закрытой внутренней полостью в насосах фирм Denison, Parker, Rexroth А4 и А11 серии) позволяют преодолеть это противоречие.

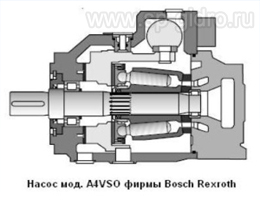

Конструкцию регулируемого аксиально поршневого насоса с наклонным диском для систем открытой циркуляции рассмотрим на примере мод. A4VSO ремонта насоса Bosch Rexroth (см. рисунок). Гамма насосов имеет рабочие объемы Vo = 40; 71; 125; 180; 250; 355; 500; 750 и 1000 см3, номинальное давление 35 МПа (пиковое 40 МПа), максимальную частоту вращения n=3200...1200 мин-1 (в зависимости минимального рабочего объема). Основными деталями и узлами насоса являются: приводной вал, уплотнение (давление до 0,4 МПа), подшипники, корпус, наклонный диск на гидростатической опоре цилиндрической формы, пружины, гидростатические подпятники, указатель угла наклона, поршни, гидроцилиндр управления, блок цилиндров, распределитель со сферической опорной поверхностью, механизм управления и задняя крышка, на которой могут монтироваться дополнительные насосы в исполнении со сквозным валом (тандемное исполнение).

Конструкцию регулируемого аксиально поршневого насоса с наклонным диском для систем открытой циркуляции рассмотрим на примере мод. A4VSO ремонта насоса Bosch Rexroth (см. рисунок). Гамма насосов имеет рабочие объемы Vo = 40; 71; 125; 180; 250; 355; 500; 750 и 1000 см3, номинальное давление 35 МПа (пиковое 40 МПа), максимальную частоту вращения n=3200...1200 мин-1 (в зависимости минимального рабочего объема). Основными деталями и узлами насоса являются: приводной вал, уплотнение (давление до 0,4 МПа), подшипники, корпус, наклонный диск на гидростатической опоре цилиндрической формы, пружины, гидростатические подпятники, указатель угла наклона, поршни, гидроцилиндр управления, блок цилиндров, распределитель со сферической опорной поверхностью, механизм управления и задняя крышка, на которой могут монтироваться дополнительные насосы в исполнении со сквозным валом (тандемное исполнение).

Шлицевое отверстие блока цилиндров, сопряженное с приводным валом, расположено в зоне оси поворота наклонного диска, что позволяет ротору самоустанавливаться относительно сферической поверхности распределителя с целью компенсации возможных неточностей изготовления и износа в процессе эксплуатации. В гидронасосах предусмотрена возможность прокачки рабочей жидкости через корпус с целью охлаждения подшипников.

Отличительные особенности насосов

• Высокий КПД (для насоса с Vo = 40 см3 при n = 2600 мин -1 КПД= 0,93).

• Хорошая всасывающая способность (абсолютное давление во всасывающей линии 0,08...3 МПа; диаметр всасывающего отверстия 40 мм для насоса с Vo = 40 см3).

• Низкий уровень шума, ремонт гидронасосов Rexroth, Linde, Sauer, Parker, Kawasaki

• Высокая долговечность.

• Возможность значительных радиальных и осевых нагрузок на приводном валу (для насоса с Vo = 40 см3 допускаемая осевая нагрузка ± 600 Н и радиальная - до 1000 Н).

• Компактность конструкции насоса.

• Модульный принцип построения.

• Наличие исполнений насосов со сквозным валом для комбинаций с различными насосами (Linde, Rexroth, Sauer Danfoss, Kawasaki).

• Наличие индикатора угла наклона.

• Стандартизованные по нормам ISO присоединительные размеры. Возможность различных вариантов монтажа, в том числе над и под уровнем жидкости в баке.

• Широкий диапазон температур и вязкости рабочей жидкости.

• Возможность работы на водосодержащих жидкостях (при работе насосов с Vo = 40.. .500 см3 на эмульсии HFA «масло в воде» с 95%-ным содержанием воды номинальное давление ограничивается до 14 МПа, пиковое - до 16 МПа, частота вращения 1950...1000 мин -1 в зависимости от минимального рабочего объема.

• Большое разнообразие механизмов управления гидронасосами высокого быстродействия, построенных по модульному принципу (Rexroth, Sauer Danfoss, Linde, Kawasaki, Parker, Denison) .

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.