Гидронасосы ГОТ транспортных средств

В современных гидрообъёмных трансмиссиях (ГОТ) транспортных установок в качестве основных гидромашин используются исключительно аксиально-поршневые гидронасосы с наклонным диском и наклонным блоком, с торцевым распределением, чаще всего регулируемые, реверсивные и обратимые. Применение их вызвано тем обстоятельством, что практически только насосы, выполненные по указанным конструктивно-силовым схемам, могут обеспечить устойчивую и длительную подачу рабочей жидкости с высоким давлением при достаточной эффективности. Современный уровень максимального давления в мобильных машинах - 350...420 кГс/см2 , при этом он имеет некоторую тенденцию к росту, что определяет дальнейший рост мощности и энергоемкости гидромашин при незначительном увеличении их массы.

Общий КПД указанных гидронасосов при полной мощности достигает 0,93 (объемный КОД при номинальной вязкости рабочей жидкости - 0,95...0,985; механический КПД - 0,93...О,97). Рабочие объемы - в пределах от 12 до 250 см3/об; максимальная частота вращения n = 3000...6000 мин; долговечность (при соблюдении норм фильтрации рабочей жидкости) - до 6000...8000 рабочих часов (при номинальных параметрах) с наработкой на отказ'1500...2000 часов. Удельная габаритная мощность достигает 30...50 л.с./дм3, удельная мощность - до 3,5 л.с./см3. Удельная масса у нерегулируемых гидромашин - до 0,08...0,12 кГ/л.с., у регулируемых - до 0,14...0,2 кГ/л.с.. Время изменения рабочего объема от нуля до максимума (и обратно) - не более 0,1...0,12 с. Скоростной диапазон регулирования гидромоторов достигает 200. В настоящее время только такие параметры основных гидромашин (насосов и гидромоторов) позволяют создать гидрообъемные трансмиссии с вполне приемлемыми выходными показателями, в ряде случаев (в комплексе) конкурентоспособными по общей массе удельная масса в целом может не превысить 2...2,5 кТ/ло) и габаритам с механическими ступенчатыми трансмиссиями, особенно разветвленными, а у много приводных машин - и по общему КПД, превосходя их по удобству и эффективности управления. Указанные гидромашины способны нормально работать при кинематической вязкости рабочей жидкости от 4 до 1500 ест, что позволяет использовать в ГОТ всесезонные минеральные гидравлические масла с ресурсом (до замены) 2000 рабочих часов (МГЕ-IQA, МГЕ-25Т, АМГ-10, ВМГЗ и др.) при температурах окружающей среды +50°С.

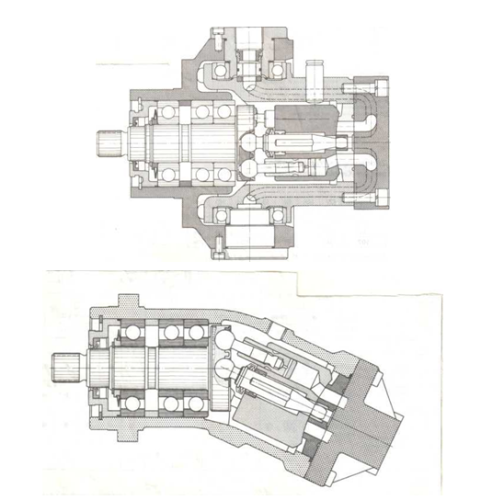

Аксиально-поршневые насосы с наклонным блоком цилиндров и шатунной связью поршней с фланцем ведущего вала ранее широко применялись в транспортных гидроприводах и сейчас в некоторых гидросистемах сохраняют свои позиции. Их основные преимущества перед насосами с наклонным диском:

а) Более высокая допустимая частота вращения приводного вала ввиду значительно меньших радиальных (и осевых) размеров блока цилиндров (с распределителем) и соответственно - меньшей линейной скорости относительно скольжения их опорных поверхностей. Меньшими становятся и гидромеханические потери в распределителе, сокращается периметр утечек в нем.

б) В целом более высокий объемный КПД (до 0,985 при номинальном давлении) в основном за счет лучшей герметичности гидронасосов (меньшие утечки по периметрам поршней, по сферическим соединениям шатунов, по зеркалу распределителя).

в) Более высокий механический КПД (до 0,97) за счет более широкого использования подшипников качения и более благоприятного характера воздействия усилий от поршней на фланец ведущего вала.

г) Значительный диапазон силового регулирования за счет большего максимального угла наклона блока цилиндров – обычно 25...35°(до 40°) против 15...18°, максимум 23° - у гидромашин с наклонным диском.

д) Меньшие требования к чистоте рабочей жидкости и более широкий диапазон ее кинематической вязкости (рекомендуемая степень фильтрации 25...40 мкм против 10...15 мкм для гидромашин с наклонным диском).

е) Большая чувствительность изменения подачи по отношению к изменению положения регулирующего органа (в основном ввиду большего объемного КПД).

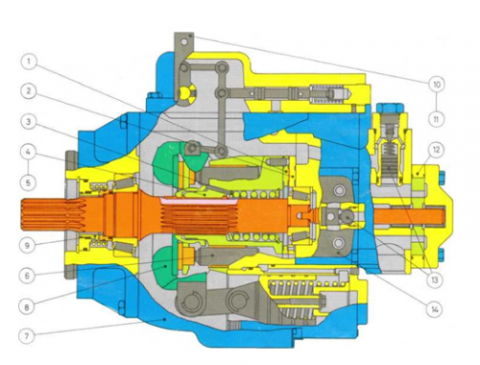

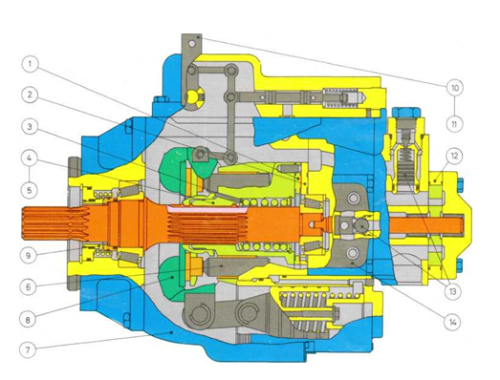

К настоящему времени сформировался вполне определенный конструктивный образ аксиально-поршневой гидромашины с наклонным блоком цилиндров, способной наиболее эффективно работать в транспортной гидросистеме. В первую очередь - это широкое применение сферических распределителей, устойчивых к вибрациям, толчкам и ударам, как правило свойственным транспортным машинам. При этом наклонное положение подводящих каналов в торце блока цилиндров уменьшает их радиус расположения и тем самым снижает скорость скольжения в распределителе. Указанные гидронасосы не имеют специального карданного привода блока цилиндров - выполняются бес карданными (ведение за счет шатунов), что существенно уменьшает диаметр расположения осей цилиндров, позволяет сократить их количество до 7, довести толщину перемычки между цилиндрами до 3...5 мм. Блоки цилиндров изготавливается, как правило, биметаллическими, с обратной парой трения (стальной поршень в бронзовой гильзе, бронзовый торец блока цилиндров при стальном распределителе). Применяются поворотные люльки уменьшенных размеров с торцевыми гидравлическими уплотнениями. Практически вышли из употребления гидронасосы с двойным не силовым карданом (для ведения блока цилиндров) как более громоздкие, с меньшей допустимой частотой вращения. Редко используются плоские распределители, более чувствительные к резким изменениям режимов работы (возможно "опрокидывание" блока цилиндров). Почти не применяются прямые пары трения (бронзовые поршни и неподвижные распределители).

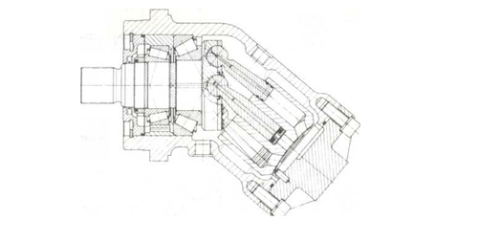

Недостатками аксиально-поршневых гидронасосов с наклонным блоком можно считать их увеличенные габаритные размеры, особенно у реверсивных насосов, большую массу, сложностью осуществления подвода рабочей жидкости к качающейся люльке и уплотнения' ее, невозможность осуществить отбор мощности от противоположного, торца ведущего вала (отсутствие проходного вала), меньшую долговечность при работе на высоких давлениях (из-за использования подшипников качения), несколько большую стоимость. Эти недостатки в последнее время существенно ограничили применение в ГОТ аксиально-поршневых насосов с наклонным блоком, хотя в ряде конкретных гидросистем они не настолько существенны и в некоторых случаях комплексом конструктивно-доводочных мероприятий могут быть сведены к минимуму, что и делается некоторыми фирмами-производителями гидромашин ("Гидроматик", "Вольво", "Линде"). Так, в последние годы за рубежом получили распространение аксиально-поршневые бес карданные гидронасосы с большим углом наклона блока (до 40°), бес поршневого типа (используется сферический поршень с упругим уплотнительным кольцом, выполненный совместно с коническим шатуном, передающим вращение блоку цилиндров), с существенно меньшими размерами по длине блока цилиндров, с компактным подшипниковым узлом (конические роликоподшипники с большим углом конуса - 40°). Все это заметно уменьшило габариты, массу и стоимость новых гидромашин с одновременным повышением их энергетического уровня и удельной мощности.

В России аксиально-поршневые насосы высокого давления ( до 320...350 кГс/cм2) общего назначения с наклонным блоком выпускали предприятия строительно-дорожного машиностроения в Москве, Одессе, Свердловске (нерегулируемые и регулируемые гидромашины с рабочими объемами II,6...225 см3/об), судостроительной промышленности в Ленинграде (однотипные нерегулируемые и регулируемые гидромашины с рабочими объемами II,6...915 см3/об), оборонной промышленности в Подольске и Коврове (гидромашины III гаммы с рабочими объемами 4...250 см3/об), станкостроительной промышленности в г. Шахты и в г. Шилуте (устаревшие гидромашины с рабочими объемами 142 и 251 см3/об). Для использования указанных насосов в составе ГОТ требуется их глубокое "транспортное" модифицирование в направлении снижения массы, уменьшения габаритов, форсирования по частоте вращения, оборудование гидроусилителями и элементами гидроавтоматики.

Аксиально-плунжерные насосы с наклонным диском и гидростатическими башмаками плунжеров последние годы интенсивно технически совершенствовались и в настоящее время достигли относительно высокого уровня своего развития. Их отличает жесткая, продуманная конструкция, относительно малые габаритные размеры и рациональные внешние формы, умеренная масса, удобства привода и установки (в том числе и "на проход" - тандемом), способность длительно работать при высоком давлении, значительный ресурс, ограничиваемый (при соответствующей очистке рабочей жидкости) только подшипниками качения, простота и высокая технологичность изготовления, невысокая стоимость. И хотя по ряду важных энергетических параметров аксиально-плунжерные насосы с наклонным диском несколько уступают аксиально-поршневым с наклонным блоком (см. выше), тем не менее, в гидрообъемных трансмиссиях они в настоящее время занимают доминирующее положение, причем не последнюю роль при этом играет экономический фактор. В некоторых гидросистемах, например - авиационных, аксиально-плунжерные гидромашины с наклонным диском практически вытеснили все другие типы насосов (кроме шестеренчатых - на рабочие давления до 200 кГс/см2).

Неисправность при поступлении в ремонт – малая скорость движения погрузчика, заклинивание управления при поворотах.

Выявленная причина неработоспособности насоса – износ подпиточного насоса, износ роторных групп.

Проведенные работы – ремонт подпиточного насоса, замена прижимной пластины, замена двух комплектов поршней, восстановление поверхностей наклонных плит (люльки), блоков цилиндров, распределительных пластин.

Неисправность при поступлении в ремонт – шум при работе насоса, недостаточное рабочее давление.

Выявленная причина неработоспособности насоса – разрушение переднего и заднего подшипников вала, повреждение посадочного места подшипника в задней крышки, деформация шлицов вала.

Проведенные работы – замена подшипников, замена вала, ремонт задней крышки.

Неисправность при поступлении в ремонт – отсутствие подачи рабочей жидкости.

Выявленная причина неработоспособности насоса – заклинивание наклонной плиты (люльки) в нулевом положении.

Проведенные работы – замена люльки, замена опорных вкладышей.

Неисправность при поступлении в ремонт – заклинивание одного борта погрузчика при движении, отсутствие поворота.

Выявленная причина неработоспособности насоса – отрыв башмаков поршней, повреждения люльки.

Проведенные работы – замена роторной группы, замена люльки и опорных вкладышей.

Неисправность при поступлении в ремонт – отсутствие управления на малых оборотах двигателя.

Выявленная причина неработоспособности насоса – износ люльки, износ опорных подшипников .

Проведенные работы – восстановительный ремонт, замена люльки и опорных подшипников.